На сегодняшний день, одной из основных проблем промышленности является износ рабочих поверхностей оборудования. Воздействия различных агрессивных сред (коррозия, абразивное изнашивание, температура и т.д.) и различные условия эксплуатации снижают срок службы оборудования и способствуют преждевременному выводу его из эксплуатации, что влечет за собой экономические потери.

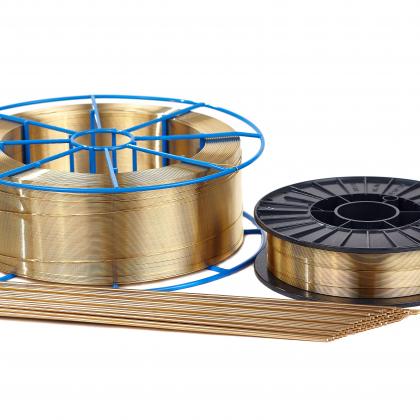

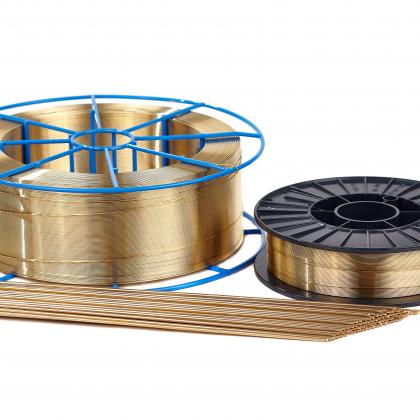

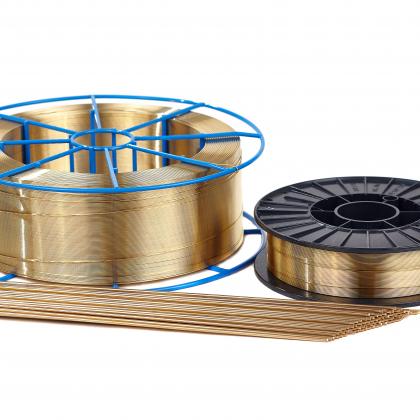

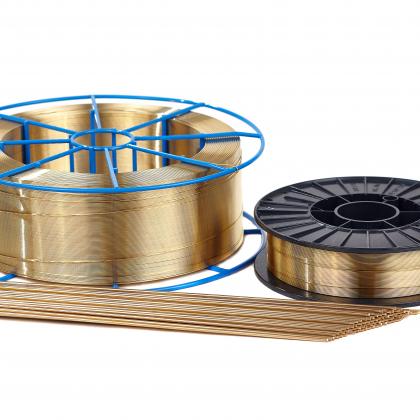

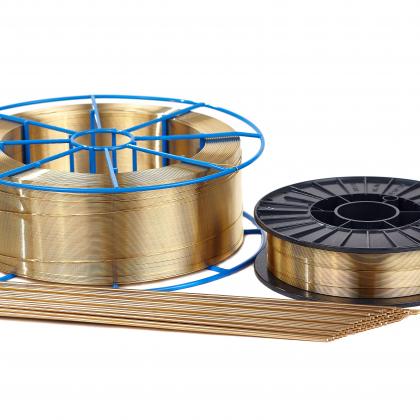

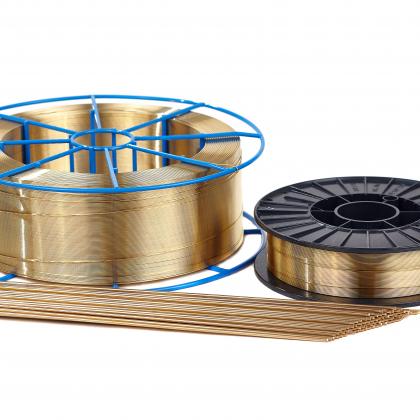

Сварочная проволока для наплавки износостойких покрытий

На сегодняшний день, одной из основных проблем промышленности является износ рабочих поверхностей оборудования. Воздействия различных агрессивных сред (коррозия, абразивное изнашивание, температура и т.д.) и различные условия эксплуатации снижают срок службы оборудования и способствуют преждевременному выводу его из эксплуатации, что влечет за собой экономические потери.

Преимущества применения технологии наплавки

В ряде случаев, изготовление деталей целиком из износостойкого материала нецелесообразно в связи с трудностью последующей механической обработки и высокой стоимостью. Поэтому, для повышения эксплуатационных характеристик и продления ресурса в промышленности активно применяют различные технологии поверхностного упрочнения, в том числе дуговую наплавку износостойких покрытий.

Отдельно стоит отметить, что применение технологии наплавки связано не только с процессом производства, но также и с технологией ремонта. Как уже было отмечено выше, в процессе эксплуатации различные детали и узлы оборудования подвергаются износу, и большинство из них может быть восстановлено наплавкой. Таким образом, наплавка применяется не только для предварительного упрочнения деталей перед вводом в эксплуатацию, но и для восстановления геометрии изношенных узлов и деталей.

Выбор сварочной проволоки для наплавки

Подход к выбору сварочной проволоки для наплавки отличается от выбора проволоки для сварки. Если при выборе сварочной, акцент делается на достижение равнопрочности свариваемого металла и шва, то при нанесении покрытий главным является обеспечение необходимых свойств наплавленного металла, которые значительно отличаются от свойств подложки. При восстановлении геометрии детали, изготовленной из одного материала, к сварочным наплавочным проволокам предъявляются требования по обеспечению химического состава, максимально приближенного к основному металлу. Это необходимо для достижения сходства физико-механических свойств восстановленной поверхности с неповрежденной частью изделия.

В зависимости от условий эксплуатации изделия, к наплавленному слою могут предъявляться различные требования. Например, наплавляя поверхности оборудования, работающих в условиях сильного абразивного износа, наплавленный металл должен обеспечивать высокие показатели твердости. А при нанесение покрытий, стойких к коррозионному износу – стойкость к коррозии.

Высококачественные сварочные проволоки для надежной наплавки

Группа компаний «RS» предлагает широкий ассортимент сварочных проволок для восстановления и ремонта оборудования, работающего в агрессивных средах и условиях повышенного абразивного изнашивания. Наши специалисты помогут подобрать оптимальные решения для достижения необходимых характеристик наплавленного металла.

Расширенный ассортимент наплавочных материалов

В портфеле продукции группы компаний «RS» представлены сварочные наплавочные проволоки на основе железа, никеля, кобальта и меди, производимые ведущими мировыми брендами DRATEC и CAPILLA. Данная продукция соответствует международным стандартам качества, что подтверждается наличием сертификата ISO 9000-2008 и одобрений TÜV 1153, EN 1207.

Индивидуальный подход к каждому клиенты

Наши специалисты готовы провести консультацию по выбору наплавочных материалов, наиболее подходящих для ваших технологических задач. Мы также обсудим удобные для вас условия доставки в любой регион страны. Приобрести сварочные проволоки для наплавки и получить квалифицированную помощь можно на нашем сайте через форму обратной связи или в одном из офисов компании.

Преимущества работы с группой компаний «RS»

- Широкий ассортимент сварочных и наплавочных проволок;

- Гарантированное качество продукции в соответствии с международными стандартами;

- Индивидуальный подход и профессиональные консультации по выбору сварочных и наплавочных материалов;

- Оперативная доставка заказов в любой регион.

Технические характеристики сварочных проволок для наплавки

Технические характеристики проволок для наплавки на железной основе

| Маркировка | C | Si | Mn | Cr | Mo | Добавки | Основа | Твердость наплавленного металла | Дополнительная информация |

| SG 350 | 0,1 | 0,8 | 1,0 | 6,0 | 1,0 | - | Fe | 370 HB 40 HRC | |

| SG 2343 | 0,38 | 1,0 | 0,4 | 5,0 | 1,1 | V=0,45 | Fe | 570 HB 52-57 HRC | |

| 1.6356 | 0,005 | 0,2 | 0,05 | 0,15 | 4,0 | Ni=18 Co=12 Ti=1,6 | Fe | до ТО: 34 HRC после ТО: 51 HRC | до ТО: σт = 885 МПа; σВ = 980 МПа после ТО: σт = 1620 МПа; σВ = 1860 МПа |

| SG 500 | 1,15 | - | 1,95 | 1,9 | - | - | Fe | 530 HB 48-52 HRC | |

| SG 2367 | 0,1 | 0,3 | 0,6 | 5,2 | 3,5 | Ni=0,7 | Fe | 400 HB 37-2 HRС | |

| SG 600 | 0,45 | 0,3 | 0,4 | 9,2 | - | - | Fe | 53-59 HRC | |

| SG 2606 | 0,37 | 1,1 | 0,4 | 5,2 | 1,4 | W=1,3 V=0,35 | Fe | 570-660 HB 57-60 HRC | |

| SG 250 | 0,1 | 0,8 | 1,0 | 3,0 | 1,0 | - | Fe | 225-275 HB 24-29 HRC | |

| SG 650 | 0,4 | 1,1 | 0,4 | 5,3 | 1,4 | W=1,35 V=0,35 | Fe | 570-600 HB 57-60 HRC | |

| SG 3348 | 1,0 | 0,3 | 0,3 | 4,0 | 8,3 | W=1,8 V=1,9 | Fe | 620 HB 57-62 HRC | |

| 51 MAG | 0,1 | - | 5-7 | 17-19 | - | Ni=7-9 | Fe | - | σт = 400 МПа; σВ = 600 МПа; ψ =40 %; |

| 54 MAG | 0,5-0,8 | - | 0,5-0,7 | 7-10 | 0,5-1 | V=1-1,2 | Fe | 54-60 HRC |

Технические характеристики наплавочных проволок на медной основе

| Маркировка | Si | Mn | Ni | Al | Fe | Добавки | Основа | Предел текучести (σт), МПа | Предел прочности (σВ), МПа | Твердость |

| 2.0837 (CuNi) | 0,15 | 1 | 30 | - | 0,5 | Ti=0,3 | Cu | 250 | 400 | - |

| CuAl 8 | - | - | - | 8 | - | - | Cu | 200 | 430 | 100 HB |

| CuSi 3 | 3 | 1 | - | - | 0,07 | Sn=0,01 | Cu | 120 | 350 | 80 HB |

| 2.0873 | 0,1 | 0,8 | 10 | - | 1,8 | C=0,02 Ti=0,5 | Cu | 250 | 400 | - |

| CuAl8Ni2 | - | 2,2 | 2,2 | 8 | 2 | - | Cu | 270 | 530 | 140 HB |

| CuSn | 0,3 | 0,3 | - | - | - | Sn=0,8 | Cu | 100 | 220 | - |

| 2.1367 (CuMnNiAl) | - | 13 | 2,2 | 7,5 | 2,5 | - | Cu | 400 | 650 | 250 HB |

| CuAl8Ni6 | - | 1 | 4,8 | 9 | 3 | - | Cu | 400 | 600 | 180 HB |

| CuSn 6 | - | - | - | - | - | P=0,2 Sn=6 | Cu | 150 | 300 | 90 HB |

| CuAl9Fe | - | <1 | <1 | 8,5-11 | 0,5-1,5 | - | Cu | 200 | 450 | 130 HB |

| CuSn 12 | - | - | - | - | - | P=0,2 Sn=12 | Cu | 200 | 390 | 100 HB |